Технология производства кормовых дрожжей

Технология производства кормовых дрожжей

Выращивание посевных дрожжей

Для производства кормового белка в настоящее время используют дрожжи в основном семейства Gryptococcaceae рода Candida. Они способны расти на разнообразных субстратах и давать высокий выход биомассы. В отличие от бактерий и грибов, выращивание которых проводится в стерильных условиях, производство кормовых дрожжей - процесс нестерильный. На большинстве заводов внедрены промышленные штаммы дрожжей - Candida tropicalis (Гб-1 и КД-14), обеспечивающие выход биомассы 46-48% от содержания РВ, Candida scottlii (Кр-9, Тул-1, СД-10), дающие выход биомассы 55-56% от содержания РВ. В результате селекционно-генетических исследований были получены быстрорастущие дрожжи Candida guilliermondii, устойчивые к вытеснению другими видами в нестерильных промышленных условиях и позволяющие получать выход биомассы 90-120% от потребляемых н-алканов.

Практикой дрожжевого производства установлено, что при выращивании одной и той же культуры дрожжей получают различные результаты, даже если питательные среды по составу сравнительно мало различаются между собой. В производственных условиях под влиянием различных факторов образуются новые штаммы, которые наиболее полно адаптируются к существующим условиям.

Для получения посевного материала питательную среду засевают чистой культурой из расчета, чтобы биомасса засевных дрожжей влажностью 75% не превышала 20-30% суммы углеродсодержащих соединений среды. Наращивание биомассы чистой культуры дрожжей, необходимой для засева дрожжерастильного аппарата, осуществляется в несколько стадий. На первой стадии чистую культуру дрожжей размножают в лаборатории завода в несколько приемов в колбах, а затем последовательно в трех или четырех аппаратах всевозрастающего объема. Каждый аппарат снабжен системой воздухораспределения, змеевиком для охлаждения питательной среды и барботером для пропарки аппарата. Первый аппарат установки для получения засевных дрожжей засевается культурой, выращенной в лабораторных условиях, все последующие аппараты - дрожжами, получаемыми на предыдущих стадиях. Как правило, выращивание дрожжей на первых стадиях периодическое, а на последней - непрерывное.

Число стадии и объемы используемых дрожжерастильных аппаратов определяется производительностью предприятия, перерабатываемым сырьем и принятой схемой производства. Так, для линии производства кормовых дрожжей на основе высокоочищенных жидких парафинов производительностью 60 тыс. т в год предусмотрено выращивание чистой культуры в три стадии в аппаратах вместимостью (в м3): 0,3; 3 и 50. Аппараты I и II стадий работают по периодическому режиму, а аппарат III стадии может работать как по периодическому, так и по непрерывному режиму. Концентрация перерабатываемых парафинов 7%. На всех стадиях температуру питательной среды поддерживают на уровне 33-35 °С, pH устанавливают раствором аммиака в пределах 4,0-4,2. Конечная концентрация биомассы на всех стадиях составляет 43-54 г/л (АСД). Длительность выращивания посевных дрожжей как на I, так и на II стадии 16-18 ч, на III - 5 ч. Из аппарата III стадии засевные дрожжи перекачиваются в производственные дрожжерастильные аппараты.

Выращивание кормовых дрожжей

Получение биомассы является основным процессом в технологической схеме производства кормовых дрожжей. Для получения высоких выходов требуются непрерывный равномерный приток питательной среды и отбор дрожжевой бражки, интенсивная аэрация, строгое соблюдение температурного режима и поддержание оптимального pH среды. Постоянный приток питательной среды и отбор бражки из дрожжерастильного аппарата должны обеспечивать постоянный объем среды в аппарате. В зависимости от качества перерабатываемого сырья скорость подачи питательной среды может быть различной.

Все питательные вещества, в том числе и кислород, используются микроорганизмами в растворенном состоянии. Для удовлетворения потребности микроорганизмов в кислороде необходимо создать определенную концентрацию его в среде. Кислород относится к труднорастворимым газам и при прохождении через жидкость только некоторая часть его переходит в раствор, а остальное количество не используется. Потребность растущей культуры в кислороде в основном определяется составом среды. Чем богаче среда питательными веществами, тем больше воздуха необходимо подавать в аппарат и возможно лучше его диспергировать.

В дрожжерастильных аппаратах для диспергирования воздуха применяются различные воздухораспределительные и перемешивающие устройства. Расход воздуха колеблется от 20 до 50 м3 на 1 кг абс. сухих дрожжей. Следует отметить, что переработку субстрата с высокими (3-5 %) концентрациями РВ или парафинов лимитирует содержание растворенного кислорода в среде. При использовании существующих конструкций дрожжерастильных аппаратов наблюдается неполная ассимиляция микроорганизмами углеводородов нефти. В ряде случаев оказывается возможным повысить степень утилизации углеводородов в результате выращивания дрожжей при относительно низких концентрациях парафинов в среде с возвратом культуральной жидкости (после отделения дрожжей) до полного использования всех парафинов.

Нормальный рост и развитие дрожжевых клеток в значительной мере зависят от сбалансированности источников азота, фосфора, серы, калия, железа и др., т. е. от минерального питания. Известно, что недостаток или избыток некоторых ингредиентов среды приводит к снижению жизнедеятельности дрожжей.

В зависимости от используемой в производстве культуры дрожжей выращивание проводят при температуре 32-36 °С. С понижением температуры замедляется жизнедеятельность дрожжей, а при повышении температуры выше 38-40 °С резко уменьшается активность поглощения кислорода, снижаются выход дрожжей и содержание белка в клетках. При выращивании дрожжей выделяется от 2500 до 3500 кал тепла на 1 кг сухих дрожжей. До 40 % тепла, образующегося в процессе роста дрожжей, уносится продуваемым воздухом, а остальное количество отводится с помощью охлаждающих устройств. С этой целью в дрожжерастильный аппарат встраиваются различные теплообменники, а также используется метод орошения наружных стенок аппарата. Для снятия части избыточного тепла питательную среду, подаваемую в аппарат, необходимо охлаждать ниже оптимальной температуры на 10-12 °С.

Важным фактором при выращивании дрожжей является оптимальное значение pH среды. Различные штаммы дрожжей нормально развиваются в слабокислой среде при pH 3,5-5,5. В зависимости от состава питательной среды pH в процессе роста культуры может сдвигаться как в щелочную, так и в кислую сторону, тем самым нарушая оптимальные условия выращивания дрожжей. Для поддержания pH на оптимальном уровне в процессе роста дрожжей среду подкисляют соляной кислотой либо подщелачивают аммиачной водой.

Эффективность процесса культивирования определяется выходом биомассы с единицы полезной емкости дрожжерастильного аппарата. Выход биомассы - так называемый экономический коэффициент - представляет собой отношение количества синтезированной абсолютно сухой биомассы к потребленным питательным веществам среды. Экономический коэффициент может быть определен по формуле Y = x / (S0 – S1), где х - концентрация дрожжей в среде, г/л; S0 - концентрация питательных веществ в исходной среде; S1 - концентрация питательных веществ на выходе из аппарата.

Дрожжи рода Candida относятся к небродящим дрожжам. В связи с этим основное количество источников углерода среды расходуется на образование биомассы, что и обеспечивает высокий экономический коэффициент - до 50%, а при использовании очищенных жидких парафинов - 90-120%.

Максимальный выход дрожжей возможен лишь в том случае, если средняя длительность т пребывания среды и дрожжевых клеток в аппарате равна генерационному периоду g, т. е. когда справедливо равенство т = g = 1 / u. Если т < g, концентрация клеток в среде уменьшается. Если т > g, выход биомассы снижается, так как увеличивается время пребывания среды в аппарате. При непрерывном культивировании производительность Q аппарата определяется как произведение скорости разбавления D на концентрацию биомассы х в среде. Но поскольку x = (S0 - S) Y или x = S1Y, то Q = DS1Y [кг/(м3*ч)].

Для получения оптимального выхода дрожжей и обеспечения необходимой производительности аппарата необходимо подобрать такие условия процесса выращивания, при которых скорость протока соответствовала бы скорости роста дрожжей и ассимиляции ими питательных веществ среды. Иными словами, важно правильно определить длительность т пребывания в аппарате среды и дрожжевых клеток. Т (оборот аппарата) является величиной, обратной D, а следовательно, и u. T = 1/u = 1/D. Если дрожжевые клетки равномерно распределены и концентрация их в аппарате и на выходе одинакова, то продолжительность пребывания дрожжей в аппарате равна пребыванию в нем среды.

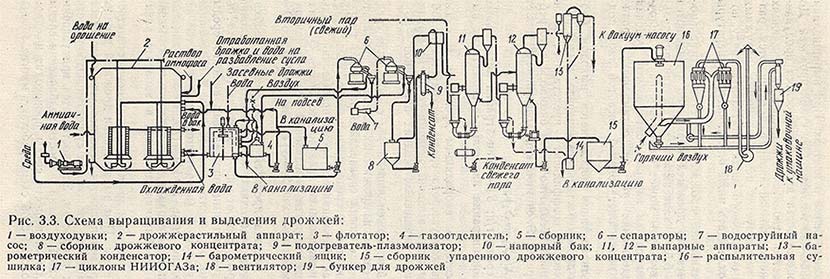

Непрерывное культивирование кормовых дрожжей может осуществляться по различным технологическим схемам. При выращивании дрожжей в одночленной батарее в аппарат непрерывно подаются основное углеродсодержащее сырье, питательные соли и отводится дрожжевая суспензия. Отбор Дрожжей полностью компенсируется их приростом. Это достигается при условии, что удельная скорость роста дрожжей u равна скорости разбавления среды. Максимальная утилизация питательных веществ среды происходит в одном аппарате (рис. 3.3). По этой технологической схеме работают многие заводы в Советском Союзе и за рубежом.

При переработке очищенных жидких парафинов облегченной фракции в технологическую схему включается процесс «дозревания» биомассы. Он предусматривает выдержку биомассы дрожжей в аппарате, в который поступление питательных веществ прекращено. Жизнедеятельность клеток осуществляется за счет эндогенных источников питания, при этом используются остаточные углеводороды. После стадии «дозревания» упрощается выделение дрожжей и исключается необходимость их экстрактивной очистки. Это обеспечивает высокое качество продукта и более полное использование парафинов.

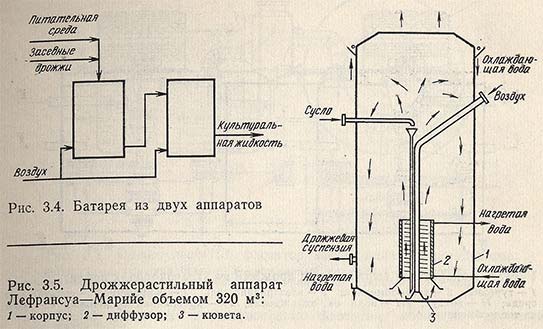

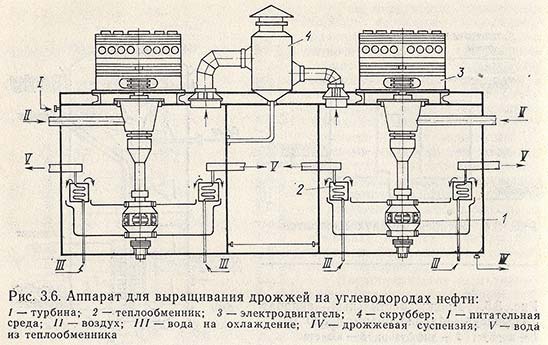

Двухступенчатое культивирование (двухчленная батарея) применяют при переработке концентрированных сред и сред сложного состава (рис. 3.4). При последовательном перетекании среды из аппарата в аппарат в головном обычно утилизируется 70-80% углеродсодержащих веществ, остальные - в хвостовом. Производительность многоступенчатой дрожжерастильной установки меньше, чем одноступенчатой (в расчете на один аппарат), но выход дрожжей больше из единицы перерабатываемого сырья. Практика показала, что каждая из схем имеет свои преимущества и недостатки и может быть реализована с использованием дрожжерастильных аппаратов различных конструкций. Как правило, выращивание кормовых дрожжей на действующих предприятиях, перерабатывающих гидролизные среды и мелассно-спиртовую барду, осуществляется в эрлифтных аппаратах конструкции Лефрансуа-Марийе (рис. 3.5) и Гипробиосинтеза вместимостью 300 и 600 м3. На гидролизнодрожжевых заводах большой мощности работают аппараты вместимостью 1300 м3 с многозонным воздухораспределением. Заводы, работающие на жидких парафинах, оснащены аппаратами Б-50, позволяющими совместить стадии выращивания и дозревания биомассы в одном аппарате (рис. 3.6).

Аппарат представляет собой тор, выполненный из нержавеющей стали, диаметром 17 м, разделенный вертикальными перегородками на 12 секций. Внутренний диаметр тора равен 6 м. На верхней крышке корпуса установлены пеногасители и двигатели аэрационных турбин, смонтированных в каждой секции. Аэрационная турбина является вращающимся эжектором и служит для подачи воздуха в культуральную среду и для ее перемешивания. Вращающийся эжектор представляет собой двухъярусную самовсасывающую мешалку турбинного типа, снабженную эжекционными устройствами. Воздух к вращающемуся эжектору подводится по трубе, соединенной с турбиной через вставку, обеспечивающую герметичность.

Для создания необходимой циркуляции культуральной жидкости в секциях установлены диффузоры, перегородки и конические вставки. На диффузорах установлены змеевики теплообменных устройств, предназначенных для снятия избытка тепла при выращивании дрожжей. Система охлаждения ферментатора состоит из 24 спаренных теплообменников наружного контура и 12 - внутреннего контура.

Выделение дрожжевых клеток

В готовой бражке, поступающей на выделение дрожжей, обычно содержится от 20 до 40 г/л дрожжей влажностью до 75%. Для обезвоживания дрожжевой массы используются различные методы: флотация, сепарация, выпаривание и сушка. Последовательность операций удаления излишней влаги на действующих предприятиях различна:

флотация, сепарирование, выпаривание, сушка;

флотация, сепарирование, сушка;

сепарирование, выпаривание, сушка.

В процессе обезвоживания дрожжевые клетки часто подвергают обработке, не связанной с удалением влаги, а способствующей повышению качества сухих кормовых дрожжей: промывка дрожжей на стадии сепарирования с целью отмывки от остатка среды; облучение дрожжевой суспензии ультрафиолетовыми лучами для превращения содержащегося в дрожжах эргостерина в витамин D2 и т. п.

Флотация. Особого внимания заслуживает флотационный способ выделения и сгущения дрожжевых клеток. Однако не все культуры микроорганизмов имеют достаточную флотирующую способность, которая в значительной степени зависит от физиологического состояния дрожжевых клеток. Для получения хорошего эффекта от флотационного выделения необходима большая поверхность контакта фаз (дрожжевые клетки - воздух), для чего требуется очень мелкое диспергирование воздуха. Флотационный способ выделения дрожжей имеет ряд преимуществ перед сепарационным: Значительно сокращаются число сепараторов, сумма капиталовложений, что является экономически выгодным для предприятий большой (240 тыс. т/год) мощности. На флотационную способность дрожжей влияют раса дрожжей, размер клеток, наличие конгломератов. Одиночные клетки флотируются хуже, чем ветвистые дрожжи.

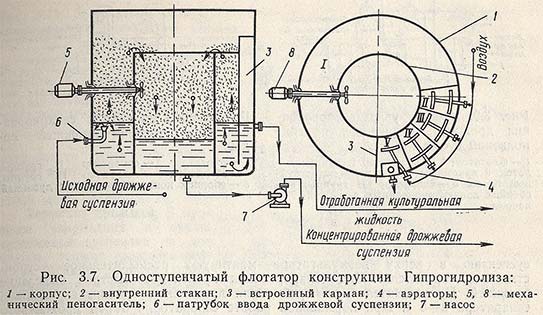

Флотационные аппараты, применяемые в микробиологической промышленности, выполняются в нескольких вариантах: горизонтальные конические, вертикальные цилиндрические, одноступенчатые с внутренним стаканом и двухступенчатые. Наиболее простой конструкцией является типовой одноступенчатый флотатор системы Гипрогидролиза (рис. 3.7). Аппарат состоит из наружного корпуса 1 с плоским днищем и внутреннего стакана 2, являющегося пеносборником. Кольцевое пространство между корпусом аппарата и пеносборником делится на ряд секций (I-V) с помощью перегородок. В секциях II-V установлены аэраторы 4. Пена гасится механическим способом. Отработанная культуральная жидкость выводится через встроенный карман, служащий гидрозатвором.

Исходная дрожжевая суспензия из дрожжерастильного аппарата через патрубок 6 поступает в I секцию флотатора, где извлекается до 80% дрожжей. Далее она проходит через нижнюю часть перегородок, не доходящих до дна II-V секций. В этих секциях извлекается соответственно 10,5 и 2% дрожжей. Образовавшаяся при этом пена также поступает во внутренний пеносборник. Концентрат из пеносборника центробежным насосом подается на сепарацию.

В секции I флотация осуществляется за счет газосодержания дрожжевой суспензии, выходящей из дрожжерастильного аппарата, в последующих секциях - путем барботажа. Потери дрожжей с отработанной бражкой составляют 3%. Производительность флотатора по исходной суспензии 40-70 м3/ч; время исчерпывания - 10 мин. Коэффициент флотации равен 5-6.

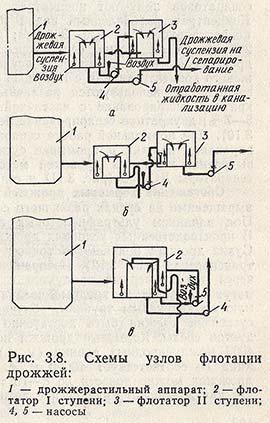

Одноступенчатая флотация имеет существенный недостаток - не позволяет получать концентрированные дрожжи с минимальными потерями. Более эффективной является двухступенчатая флотация кормовых дрожжей (рис. 3.8).

Согласно схеме, приведенной на рис. 3.8, а, дрожжевая суспензия на I ступени флотации концентрируется от 35 (исходная) до 90-120 г/л (23-30 г/л абс. АСВ), остаточная концентрация дрожжей в культуральной жидкости 2-3 г/л. Обедненная дрожжевыми клетками культуральная жидкость подвергается флотации на II ступени, концентрат с содержанием 8-10 г/л дрожжей направляется на I ступень.

Остаточное содержание дрожжей в отработанной культуральной жидкости после II ступени не превышает 0,2-0,3 г/ц.

По схеме на рис. 3.8, б на I ступени флотации концентрация дрожжей повышается с 30 до 60 г/л (до 15 г/л абс. АСВ). На II ступени флотации происходит дальнейшее повышение концентрации с 60 до 120 г/л, а отработанная культуральная жидкость с содержанием 3-4 г/л дрожжей возвращается на I ступень флотации.

Схема, приведенная на рис. 3.8, в, не отличается от схемы, показанной на рис. 3.8, а, только II ступень флотации конструктивно вписана в корпус флотатора в виде кармана, не доходящего до дна.

Сепарация. Перед сепарированием для снижения потерь дрожжевую бражку (концентрат) обесценивают. Механическое пеногашение является наиболее эффективным средством ожижения пены. Для этих Целей используют лопастные или другие виды мешалок. При необходимости промывать дрожжевую суспензию в верху деэмульгатора монтируют распылительное устройство типа оросителя. При сепарировании происходит быстрое выделение дрожжей. Продолжительность пребывания дрожжевой бражки в барабане сепаратора 2-5 с. При нормальной работе сепараторов объем дрожжевого концентрата обычно составляет 10-25% объема бражки. Чем больше концентрация и вязкость бражки, тем меньше фактор разделения. Большие потери наблюдаются при сепарировании сильно пенящейся бражки. Метод сепарирования применяют для выделения нефлотируемых дрожжей и для дальнейшего сгущения концентрата после флотатора.

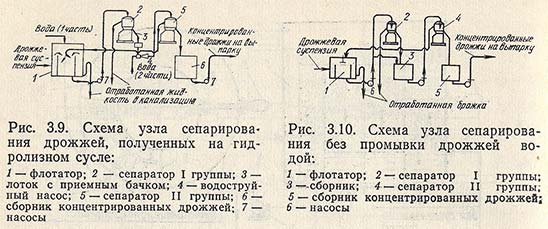

Обычно сепарирование дрожжей проводится на двух-трех группах сепараторов.

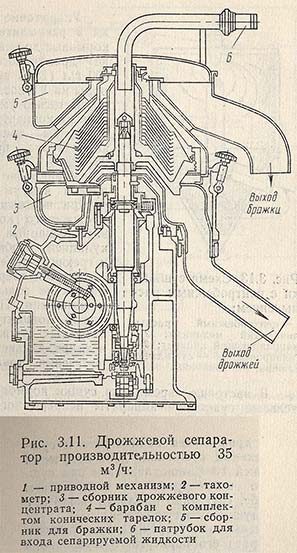

Получение доброкачественного продукта обеспечивает трехкратное сепарирование с двумя промывками дрожжевой массы водой. На I группе сепараторов получают концентрат с содержанием дрожжей 120-160 г/л. Концентрат, разбавленный водой (80-100 г/л), на II группе сепараторов концентрируется до 230-300 г/л; повторно разбавленный водой до 150-200 г/л на III группе сепараторов сгущается до 500-600 г/л. Промывка дрожжевой массы может быть осуществлена подачей воды в сборник дрожжевого концентрата или с помощью водоструйного насоса (рис. 3.9). На многих заводах используются различные схемы сепарирования дрожжей: двукратное сепарирование с частичной отмывкой дрожжей при расходе воды 5-7%; двукратное сепарирование без промывки после флотатора и др. (рис. 3.10). При нормальной работе сепараторов общие потери дрожжей при сепарировании бражки и промывке суспензии не должны превышать 7%. Для выделения кормовых дрожжей методом сепарирования широко используют сепараторы ДСГ-35 (рис. 3.11) и сепараторы фирмы «Де Лаваль» (Швеция).

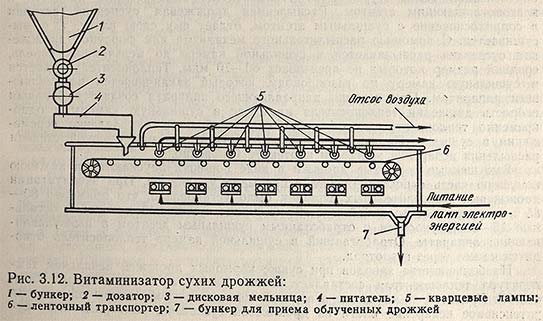

Обогащение кормовых дрожжей витамином D2

Дрожжи рода Candida, выращенные на средах различного состава, содержат 0,2-0,6% эргостерина. Под влиянием ультрафиолетовых лучей он превращается в витамин D2. В производственных условиях дрожжи облучают в сухом и в жидком виде. Сухие дрожжи облучают в тонком слое (1-1,5 мм) на движущейся ленте транспортера (рис. 3.12). Превращение эргостерина в витамин D2 проходит через ряд изомерных продуктов и поэтому при неравномерном облучении могут образоваться вредные соединения. Суспензию дрожжей, прокачиваемую по кварцевым трубкам, облучают кварцевыми лампами. Дрожжевая суспензия должна быть достаточно хорошо отмыта от окрашенных продуктов среды. Кормовые дрожжи после облучения обычно содержат около 4000 международных единиц (м. е.) витамина D2. 1 мг чистого витамина D2 соответствует 40000 м. е. Содержание витамина D2 в кормовых дрожжах можно довести до 8-10 тыс. м. е., но в этом нет необходимости, так как возникают трудности с дозированием. Для удовлетворения суточной потребности животного необходим всего 1 г сухих дрожжей, содержащих 5000-10000 м. е. витамина D2.

Термолиз дрожжей

В процессе упаривания и сушки дрожжевой суспензии не все клетки теряют жизнеспособность. Живые дрожжи плохо усваиваются в организме животного и могут вызывать заболевание кандидомикоз. Следует отметить, что при выдерживании дрожжевой суспензии при температуре 20-25 °С происходит слабое брожение, вызываемое не только дрожжами, но и бактериями, при этом потери сухого вещества составляют около 5-15%. Поэтому дрожжевую суспензию, содержащую 400-500 г/л дрожжей, подвергают термолизу. Термолиз проводится в непрерывно действующем аппарате, где дрожжевая суспензия нагревается глухим паром до 75 °С и выдерживается при этой температуре не менее 45 мин. За это время погибают дрожжевые клетки и вся сопутствующая микрофлора. В процессе термолиза дрожжей вследствие частичного гидролиза белков и перехода в раствор содержимого погибших клеток увеличивается в 1,5-2 раза кислотность и содержание РВ.

Упаривание дрожжевого концентрата и сушка в распылительных сушилках

Для получения кормовых дрожжей 10%-ной влажности при сушке дрожжевого концентрата с содержанием 600 г/л (15% абс. СВ) надо выпарить около 5 т воды на 1 т воздушно-сухих дрожжей.

С целью уменьшения затрат на сушку дрожжевого концентрата его подвергают сгущению в выпарном аппарате. Упаривание дрожжевого концентрата проводят до содержания в нем 23-25% СВ.

Упаривание проводится в одно- или двухкорпусной вакуум-выпарной установке при температуре не выше 80-85 °С. При упаривании дрожжевого концентрата желательно использовать выпарные аппараты с принудительной циркуляцией, чтобы избежать пригорания дрожжей к греющей поверхности. В результате пригорания образуется твердая пленка, которая трудно снимается не только химическими средствами, но и механически. После выпарной установки дрожжевой концентрат подвергается сушке в специальных сушильных установках, в которых происходит дальнейшее обезвоживание дрожжей до получения товарного продукта с влажностью 8-10%.

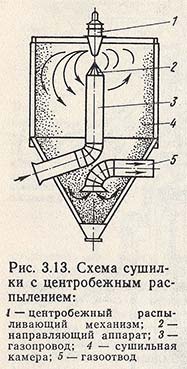

В настоящее время для сушки кормовых дрожжей применяют распылительные сушилки - аппараты непрерывного действия с подачей атмосферного воздуха. По способу подвода тепла к высушиваемому материалу распылительные сушилки относятся к конвективным конструкциям. В процессе сушки распылением в течение одной рабочей операции происходит превращение какого-либо раствора или суспензии в порошок. На рис. 3.13 представлена схема распылительной сушилки с центробежным распылением и с нижним подводом сушильного агента.

Дрожжевая суспензия непрерывно подается в распыленном состоянии в сушильную камеру, через которую проходит теплоноситель (сушильный агент) - нагретый воздух или дымовые газы, разбавленные воздухом до определенной температуры. Этот теплоноситель одновременно является и влагопоглощающим агентом. Распыленная дрожжевая суспензия, вступая в соприкосновение с сушильным агентом, отдает ему свою влагу, т. е. высушивается. С помощью распылительного механизма или форсунок дрожжевая суспензия распыливается в сушильной камере до мельчайших капель, средний размер которых не превышает 60-70 мкм. Теплоноситель подается в сушильную камеру по газопроводу, который заканчивается направляющим аппаратом. При помощи направляющего аппарата создается большая скорость движения теплоносителя на входе в сушильную камеру и одновременно теплоносителю сообщается спиралеобразное направление перемещения в сушилке. Практически принято считать, что при высокой степени распыления испарение жидкости протекает мгновенно.

Высушенные кормовые дрожжи в виде порошка опускаются в нижнюю конусную часть сушилки, откуда непрерывно удаляются. При эксплуатации дрожжевых распылительных сушилок было установлено, что примерно 80-85 % высушенных дрожжей подают на днище сушильной камеры, а остальные 15-20 % уносятся с отработанным сушильным агентом в пылеулавливающие аппараты. Отработавший в сушильной камере теплоноситель отводится из нее через газоотвод.

На большинстве заводов при сушке кормовых дрожжей начальная температура теплоносителя составляет около 300°С, а на некоторых 350-400 °С. При этой температуре в верхней зоне сушильной камеры происходит интенсивное испарение влаги из дрожжевой Суспензии, благодаря чему сушильный агент быстро охлаждается, температура его резко падает и на выходе из сушилки не превышает 85-90 °С. Высушенные дрожжи на выходе из сушилки также прогреваются не выше этой температуры.

Распылительные сушилки являются весьма сложными и небезопасными устройствами в эксплуатации.

Чаще всего в дрожжевом производстве применяют распылительные сушилки с центробежным распылением. Центробежное распыление осуществляется быстро вращающимся диском, к которому подводится дрожжевая суспензия. С увеличением скорости распыливающего диска и уменьшением вязкости подаваемой на сушку суспензии увеличивается степень дисперсности распыленной жидкости и, как следствие, повышается интенсивность работы сушильной камеры. На заводах при сушке кормовых дрожжей в распылительных сушилках в качестве топлива применяются природный газ и мазут, а на отдельных предприятиях - лигнин.

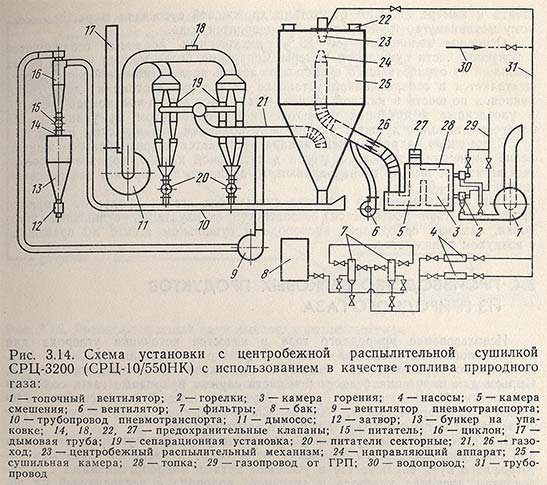

На рис. 3.14 представлена схема дрожжевой сушильной установки с центробежной распылительной сушилкой СРЦ-3200 с использованием в качестве топлива природного газа, разбавленного атмосферным воздухом до определенной температуры. Дрожжевая суспензия поступает сначала в бак о, а затем в фильтры 7, предназначенные для очистки жидких дрожжей от посторонних механических примесей, чтобы предотвратить засорение отверстий и каналов в распылительном механизме. Очищенная дрожжевая суспензия подается насосом 4 по трубопроводу 31 через распылительный механизм 23 в сушильную камеру 25. С помощью центробежного диска суспензия распыляется до мельчайших частиц и высушивается в токе сушильного агента в камере 25. При отсутствии дрожжевой суспензии к распылительному механизму по трубопроводу 30 подводится вода.

Основное количество (80-85%) высушенных дрожжей сепарируется в конусной части сушильной камеры. Сепарация более мелких частиц сухих дрожжей из отработавшего сушильного агента после сушильной камеры осуществляется в сепарационной установке 19, которая состоит из двух групп циклонов по шесть в каждой группе. Сухие дрожжи из-под конуса сушилки и уловленные в циклонах подаются пневмотранспортом на упаковку. На некоторых заводах дрожжи на упаковку подаются механическим путем.

С помощью направляющего аппарата создается спиралеобразное направление движения сушильного агента в сушильной камере, при этом сушильный агент при выходе из направляющего аппарата приобретает значительные скорости (50-60 м/с).

При использовании в качестве сушильного агента продуктов сгорания природного газа повышается безопасность эксплуатации сушильной установки, так как содержание кислорода в сушильном агенте по сравнению с воздухом понижается.